P R O D U C T I O N

|

|

|

| REMUSの工場はほとんどの作業がCADデータを入力した機械によって自動で行われ、ばらつきのない高品質な製品を製造しています。 |

|

|

■

サイレンサー本体の形成機

サイレンサー本体の両端はプレス加工で形成されます。これにより、他メーカーでありがちな溶接ミスなどによる排気漏れを排除しています。

■ パイプベンディングマシーン

フィッティング上で最も重要なパイプの曲げ加工ですが、REMUSでは手作業ではなく、CADデータを入力したベンディングマシーンでおこない、容易な装着性を実現しています。

■ 電解研磨機

ステンレス表面の研磨は、電解研磨機でおこないます。物理研磨した場合は耐食性に影響が出る場合がありますが、電解研磨ではそれがありません。

■ レーザーカットマシン

材料の切断加工は自動のレーザーカットマシンでおこない、正確な加工精度を誇ります。

|

|

|

3D CADによる設計

マフラーの開発はまず3D CADによる設計から始まります。このデータをもとにプロトタイプを製作し、実車への装着テストを行います。 |

|

|

装着テスト

完成したプロトタイプを実車に装着しフィッティングのテストを行い、さらに測定したデータを3D CADへフィードバックします。 |

|

|

性能および音質テスト

プロトタイプを実車に装着し、性能および音質のテストを行います。性能については音響試験室内のローラー式テストスタンド上で出力の向上をチェックします。

また、音質については車外の音はもちろん、車内の音の測定も行い、こもり音など不快な音が発生していないかをテストします。

|

|

P E R F O R M A N C E

|

|

|

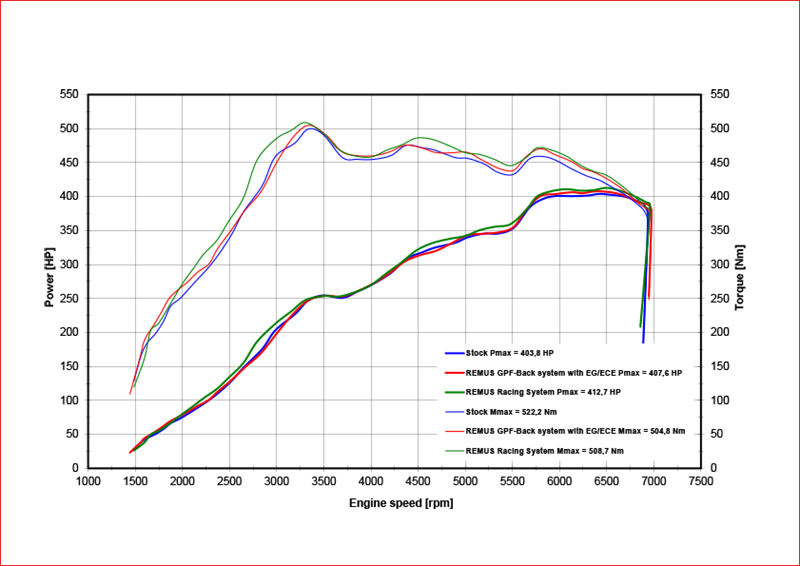

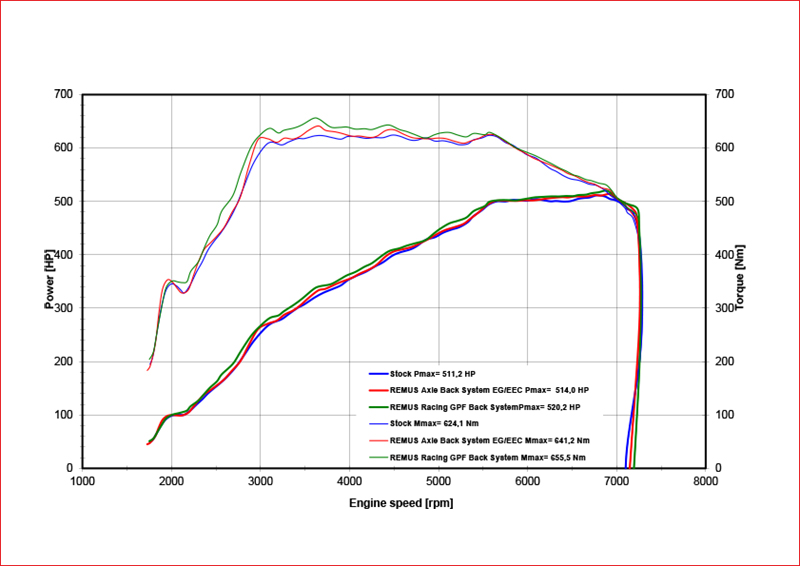

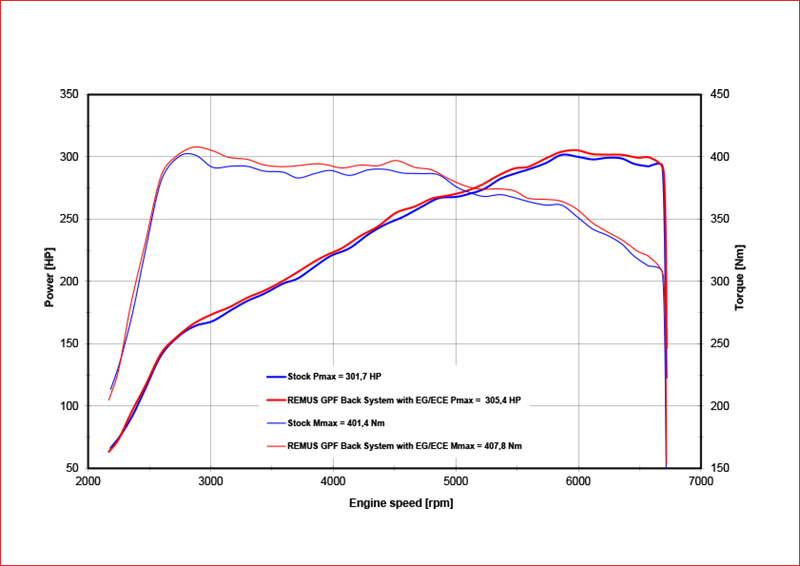

REMUSのスポーツマフラーは品質・デザイン・音質はもちろんですが、装着した際のパフォーマンスの向上を重視しています。

車種ごとに最適な背圧を測定しそれを適度に軽減する事で、平均して3%程度の出力アップを達成しています。

|

|

|

|

ISO9001/ISO14001/ISO TS 16949 を取得

REMUSはISO9001/ISO14001/ISO TS 16949 を取得しています。

特にISO TS 16949は自動車メーカーにOEM供給する上では重要な規格であり、これがなければOEM供給はできません。 |